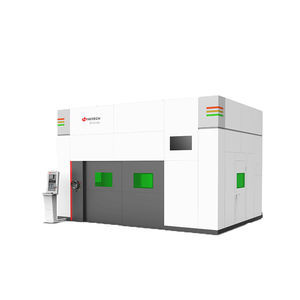

Máquina de corte láser STCS Seriespara metalde perfilesCNC

Añadir a mis favoritos

Añadir al comparador

Características

- Tecnología

- láser

- Material tratado

- para metal

- Producto tratado

- de perfiles

- Sistema de control

- CNC

- Aplicaciones

- para calderería, industria de la transformación

- Otras características

- automática, de alto rendimiento, tridimensional, para acero de construcción

- Carrera X

13 m

(42'07" )- Carrera Y

2 m

(6'06" )- Carrera Z

900 mm

(35 in)- Altura máxima corte

30 mm

(1,2 in)- Velocidad de corte

60 m/min

- Potencia láser

Mín.: 6.000 W

Máx.: 20.000 W

- Repetibilidad

0,03 mm, 0,05 mm

(0,0012 in, 0,002 in)

Descripción

Debido a que los principales métodos actuales de transformación secundaria del acero estructural son el corte manual y el taladrado, los componentes de gran tamaño se fabrican principalmente mediante soldadura de ensamblaje de chapas. En el proceso de soldadura y transformación del acero, tras el proceso de corte se lleva a cabo el montaje. Por lo tanto, todo el proceso se caracteriza por una baja eficiencia, operaciones manuales engorrosas y poca precisión. Sin embargo, una nueva tecnología viene a resolver estos problemas.

Como equipo de procesamiento especializado para acero estructural, este producto es adecuado para el corte tridimensional de varios perfiles en la industria de estructuras de acero (como vigas H, acero de canal, acero de ángulo y vigas T). Se utiliza ampliamente en la industria de procesamiento de componentes de acero, tales como varias plantas industriales de gran envergadura y edificios prefabricados en la industria de estructuras de acero, maquinaria de ingeniería, la industria de la energía, la industria de la construcción naval (marco de la nave), la industria del hierro y el acero, la industria de carreteras y puentes, así como el almacenamiento y equipo pesado.

- Optimización del diseño

Diseño de doble estación, dos carros paralelos interactúan, cortando y cargando simultáneamente, encontrando automáticamente la posición para realizar el procesamiento;

- Protección estructural

El área de corte está completamente rodeada y protegida, garantizando la seguridad y el orden;

- Optimización del proceso

Separación de las áreas de carga y descarga y de corte; la operación manual y el proceso de corte también están separados;

- Seguridad y eficiencia

No hay colisión de elevación y riesgos de seguridad personal, no hay tiempo de espera para la carga y sujeción;

---

VÍDEO

Catálogos

No hay ningún catálogo disponible para este producto.

Ver todos los catálogos de Farley LaserlabOtros productos de Farley Laserlab

Cortadorra de 3D a laser

Búsquedas asociadas

- Máquina de corte HG Farley LaserLab Co

- Máquina de corte para metal HG Farley LaserLab Co

- Máquina de corte CNC HG Farley LaserLab Co

- Máquina de corte láser HG Farley LaserLab Co

- Máquina de corte para aplicaciones industriales HG Farley LaserLab Co

- Máquina de corte automática HG Farley LaserLab Co

- Sistema de corte de cuchilla

- Máquina de corte de alta precisión HG Farley LaserLab Co

- Máquina de corte de chapa HG Farley LaserLab Co

- Máquina de corte de alta velocidad HG Farley LaserLab Co

- Máquina de corte láser de fibra HG Farley LaserLab Co

- Máquina de corte de tubos HG Farley LaserLab Co

- Máquina de corte de precisión HG Farley LaserLab Co

- Máquina de corte para aluminio HG Farley LaserLab Co

- Máquina de corte para acero inoxidable HG Farley LaserLab Co

- Máquina de corte de placas HG Farley LaserLab Co

- Máquina de corte para calderería HG Farley LaserLab Co

- Máquina de corte para la industria del automóvil HG Farley LaserLab Co

- Máquina de corte CE HG Farley LaserLab Co

- Máquina de corte de alta eficacia HG Farley LaserLab Co

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.