Sistema de inspección por ultrasonidos ECHOGRAPH-SNULautomáticopara ENDpara tuberías

Añadir a mis favoritos

Añadir al comparador

Características

- Tecnología

- por ultrasonidos

- Especificaciones

- automático

- Aplicaciones

- para END

- Uso previsto

- para tuberías, de cordón de soldadura, de chapas gruesas

Descripción

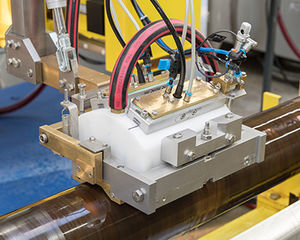

Los tubos de gran diámetro con espesores de pared superiores a 25 mm se fabrican a partir de chapa gruesa conformada con una costura longitudinal soldada por arco sumergido. Los grandes espesores de pared (y, por tanto, el gran volumen de inspección), los distintos tipos de tubos y las especificaciones de inspección comunes suelen requerir un gran número de sondas para detectar los distintos tipos de defectos (defectos longitudinales, defectos transversales, laminaciones, inspección en tándem, inspección de tubos revestidos, inspección de extremos de tubos).

El acoplamiento mediante chorros de agua y el seguimiento por láser del cordón de soldadura son características importantes del sistema de ensayo. Al igual que en la prueba del tubo en espiral, suelen utilizarse dos sistemas de prueba: El primer sistema de prueba detecta los defectos de soldadura en una fase temprana de la producción. Estos errores se reparan a continuación. El segundo sistema de pruebas funciona después del expansor y sirve para la inspección final del tubo.

Datos clave

- Pruebas de tubos soldados longitudinalmente por arco sumergido

- Diámetros de tubo típicos de 500 mm a 2000 mm

- Normalmente dos sistemas de inspección del cordón de soldadura: Primera inspección para el control del proceso e inspección final en el tubo acabado

- Inspección de defectos longitudinales y transversales mediante insonificación de haz angular, prueba de laminación en la zona afectada por el calor con insonificación de haz recto

- Prueba opcional de laminación en el extremo del tubo

- Seguimiento por láser del cordón de soldadura para un posicionamiento óptimo de las sondas

---

Catálogos

No hay ningún catálogo disponible para este producto.

Ver todos los catálogos de KARL DEUTSCHBúsquedas asociadas

- Sistema de inspección

- Sistema de inspección automatizado

- Sistema de inspección con cámara

- Iluminador LED

- Sistema de inspección de calidad

- Sistema de inspección de medición

- Fuente luminosa UV

- Sistema de inspección de superficie

- Sistema de inspección 3D

- Sistema de inspección para la producción

- Iluminador de alta potencia

- Sistema de inspección para tuberías

- Sistema de inspección por ultrasonidos

- Sistema de inspección portátil de mano

- Sistema de inspección 2D

- Iluminador de inspección

- Sistema de inspección manual

- Sistema de inspección para la industria electrónica

- Sistema de inspección para END

- Sistema de inspección de espesor

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.