Sistema de inspección por ultrasonidos ECHOGRAPH-SNHFautomáticopara tuberíasde cordón de soldadura

Añadir a mis favoritos

Añadir al comparador

Características

- Tecnología

- por ultrasonidos

- Especificaciones

- automático

- Uso previsto

- para tuberías, de cordón de soldadura

Descripción

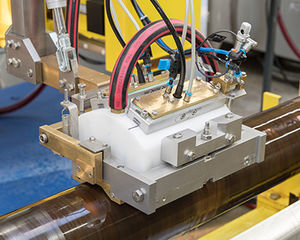

En la producción de tubos de radiofrecuencia, las pruebas por ultrasonidos se utilizan a menudo en varios lugares. Inmediatamente después de soldar con una bobina de radiofrecuencia, se inspecciona el cordón de soldadura aún caliente (inspección en línea en el tubo sin fin). El probado acoplamiento de chorro de agua evita el sobrecalentamiento de las sondas. La inspección en línea se utiliza para supervisar el proceso de producción en una fase temprana. Los defectos longitudinales se detectan mediante barrido de haz angular, normalmente con cuatro sondas. A menudo, el raspado interno del cordón de soldadura del tubo también se supervisa mediante una sonda vertical oscilante adicional.

Durante el procedimiento posterior de fabricación de tubos, el tubo sin fin se sierra y los tubos se someten a fases de producción adicionales. Finalmente, el tubo se inspecciona en otra fase de pruebas ultrasónicas (inspección fuera de línea del cordón de soldadura). Esto suele hacerse con un portal de inspección de alto rendimiento o un puente de inspección. El examen del cuerpo del tubo se realiza como prueba en tira antes de la soldadura o se integra en la prueba fuera de línea.

Datos clave

- Pruebas de tubos RF soldados longitudinalmente

- Los diámetros típicos de los tubos oscilan entre 80 mm y 630 mm (varios tamaños mecánicos)

- Inspección en línea del tubo sin fin e inspección fuera de línea del tubo acabado

- Inspección de defectos longitudinales con insonificación de haz angular, tareas de inspección adicionales en función de la especificación (por ejemplo, inspección de raspado, laminaciones en la zona afectada por el calor, en el cuerpo del tubo y en el extremo del tubo)

---

VÍDEO

Catálogos

No hay ningún catálogo disponible para este producto.

Ver todos los catálogos de KARL DEUTSCHBúsquedas asociadas

- Sistema de inspección

- Sistema de inspección automatizado

- Sistema de inspección con cámara

- Iluminador LED

- Sistema de inspección de calidad

- Sistema de inspección de medición

- Fuente luminosa UV

- Sistema de inspección de superficie

- Sistema de inspección 3D

- Sistema de inspección para la producción

- Iluminador de alta potencia

- Sistema de inspección para tuberías

- Sistema de inspección por ultrasonidos

- Sistema de inspección portátil de mano

- Sistema de inspección 2D

- Iluminador de inspección

- Sistema de inspección manual

- Sistema de inspección para la industria electrónica

- Sistema de inspección para END

- Sistema de inspección de espesor

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.