Software de desarollo Aerodynamics Simulationde simulaciónde diseñode proceso

Añadir a mis favoritos

Añadir al comparador

Características

- Función

- de desarollo, de simulación, de diseño

- Aplicaciones

- de proceso, industrial, para la industria del automóvil, para la industria aeroespacial, de combustibles

Descripción

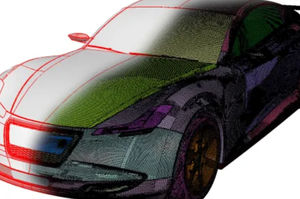

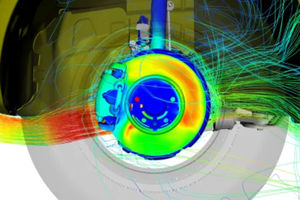

El diseño aerodinámico comienza en las primeras fases de desarrollo, pero se ve afectado tanto por grandes estructuras como por pequeños detalles que cambian a lo largo del proceso. La integración de la simulación en el diseño permite a los ingenieros optimizar el rendimiento de su producto y resolver posibles problemas sin el coste de las pruebas en el túnel de viento.

Retos del sector resueltos por la simulación aerodinámica

La aerodinámica es una preocupación crucial en una amplia gama de industrias. La industria automovilística fue pionera en este campo, utilizando la comprensión de cómo fluye el aire alrededor de los vehículos para reducir la resistencia y producir coches más rápidos con un mayor ahorro de combustible. También es un requisito evidente en la industria aeroespacial, sobre todo porque los elevados costes del combustible y las estrictas normativas sobre emisiones hacen que incluso la más mínima reducción de la resistencia aerodinámica merezca la pena. Incluso las grandes estructuras fijas, como edificios y equipos industriales, pueden beneficiarse del diseño aerodinámico para reducir la carga del viento y mejorar el flujo de aire.

Complementar las pruebas en túnel de viento con simulación reduce costes al sustituir los prototipos físicos por un gemelo virtual. También supone un importante ahorro de tiempo, ya que las pruebas que pueden tardar semanas en prepararse físicamente pueden reproducirse en la simulación en un día. Permitir a los diseñadores analizar el rendimiento aerodinámico desde el principio reduce el tiempo y los costes asociados a la solución de problemas más adelante. La simulación fomenta la innovación al permitir a los usuarios experimentar con nuevos conceptos que pueden mejorar el rendimiento y ofrecer una ventaja competitiva.

---

Catálogos

No hay ningún catálogo disponible para este producto.

Ver todos los catálogos de SIMULIABúsquedas asociadas

- Software resolutivo de automatización

- Software resolutivo de gestión

- Software de proceso SIMULIA

- Software de CAD SIMULIA

- Software resolutivo de mando

- Software resolutivo en tiempo real

- Software en línea

- Software de diseño SIMULIA

- Software de interfaz SIMULIA

- Software de medición

- Software industrial SIMULIA

- Software de calidad SIMULIA

- Software de simulación SIMULIA

- Software resolutivo de visualización

- Software automatizado

- Software resolutivo de red

- Software de máquina

- Software de ingeniería SIMULIA

- Software para prueba

- Software de creación

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.