- Máquinas y Equipos industriales

- Soldadura, Atornillamiento y Pegado

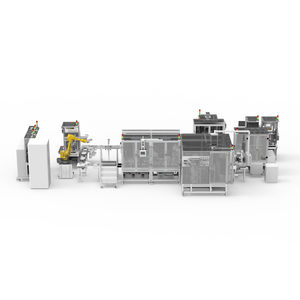

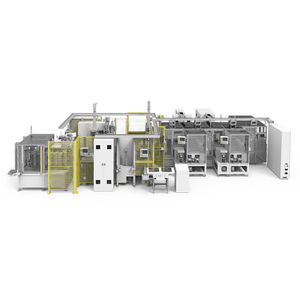

- Línea de ensamblaje automática

- TZTEK Technology Co.,ltd

Línea de ensamblaje automática de inspección

Añadir a mis favoritos

Añadir al comparador

Características

- Modo de funcionamiento

- automática

- Otras funciones

- de inspección

Descripción

- La línea de producción de este proyecto consta de 11 estaciones (5 estaciones de ensamblaje, 3 estaciones de inspección visual, 1 estación de pruebas EOL y 2 estaciones de blanking), y los procesos principales incluyen el apriete de tornillos, el ajuste a presión del anillo de sellado, la placa vibratoria, el engrase, el ajuste a presión, el EOL y el etiquetado automático de la superficie del arco.

Ventajas

- La línea está diseñada para ser operada por menos de 3 operarios con ultra alta automatización, reduciendo los costes de mano de obra de más de un millón al año en comparación con la línea de producción manual semiautomática tradicional, y aumentando la capacidad de producción a más del 150% de la línea de producción tradicional, mejorando así en gran medida la eficiencia de la producción

- Detección completa de artículos mediante cámara (2D, 3D, escaneado lineal, láser lineal) para realizar el control de calidad de todo el proceso de las piezas del producto, desde los materiales entrantes hasta los productos acabados

- Combinación de guía visual y robot que reduce en gran medida la tasa de rechazo de ensamblaje de la línea de producción a <1%

- El diseño altamente automatizado permite la trazabilidad de nivel A en toda la línea, lo que permite la trazabilidad dimensional completa de todas las piezas y productos semiacabados, incluidas las materias primas para productos 0K/NG

Ventajas

- La línea está diseñada para ser operada por menos de 3 operarios con ultra-alta automatización, reduciendo los costes de mano de obra en más de un millón al año en comparación con la línea de producción manual semiautomática tradicional, y aumentando la capacidad de producción a más del 150% de la línea de producción tradicional, mejorando así en gran medida la eficiencia de la producción

---

Búsquedas asociadas

- Línea de ensamblaje

- Línea de ensamblaje automatizada

- Máquina para aplicación de cola

- Línea de ensamblaje de prueba

- Línea de ensamblaje flexible

- Línea de ensamblaje de marcado

- Línea de ensamblaje de inspección

- Línea de ensamblaje de empaque

- Máquina para aplicación de cola enteramente automática

- Máquina para aplicación de cola compacta

- Máquina para aplicación de cola para la industria electrónica

- Máquina para aplicación de cola con sistema de inspección

- Línea de ensamblaje para actuador

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.