- Robótica - Automatismos - Informática

- Informática industrial

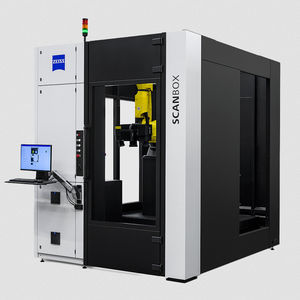

- ZEISS Métrologie et Microscopie Industrielle

Digitalizador ZEISS ABIS III

Añadir a mis favoritos

Añadir al comparador

Descripción

El nuevo sensor ZEISS ABIS III combina la inspección a alta velocidad con una detección fiable de todos los defectos superficiales relevantes, como abolladuras, protuberancias, marcas de hundimiento, ondulaciones, cuellos, grietas y ahora también arañazos y marcas de presión. El sistema inspecciona piezas móviles y fijas de forma reproducible y altamente precisa durante la producción en directo y dentro del tiempo de ciclo. Además, no sólo es adecuado para el uso en línea, sino también para el uso en línea en el entorno de producción.

La tecnología patentada Multi-Color-Light permite detectar incluso los defectos más pequeños. Tras sólo unos segundos, se emite un informe de inspección digital. De este modo, funciones como la parada Q y los detalles digitales de calidad, como las visualizaciones de defectos para la reprogramación programada, están siempre disponibles. Constituyen la base de los circuitos de bucle cerrado y la condición previa para implantar el control inteligente de procesos. Diseñado y desarrollado en Alemania para cumplir los más altos estándares de calidad, ZEISS ABIS III es la solución ideal tanto para talleres de prensado modernos como para talleres de carrocería orientados al futuro.

Inspección de superficies

La inspección de superficies convencional, por ejemplo, el tratamiento de la superficie con muelas, requiere mucho tiempo y depende del usuario correspondiente. Esta inspección subjetiva puede causar desacuerdos entre el cliente y el proveedor y, en consecuencia, quejas, reclamaciones o costosas tareas de clasificación o reelaboración. Con el uso del sensor ZEISS ABIS III y la rápida tasa de detección de defectos de hasta 20 Hz, los procesos manuales y subjetivos de control de calidad se vuelven redundantes. El sistema, que consume pocos recursos, proporciona de forma continua y automática la base de datos necesaria para realizar retrabajos específicos, análisis rápidos de superficies y optimizaciones eficaces de los procesos.

---

VÍDEO

Catálogos

No hay ningún catálogo disponible para este producto.

Ver todos los catálogos de ZEISS Métrologie et Microscopie IndustrielleOtros productos de ZEISS Métrologie et Microscopie Industrielle

3D Scanning

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.